2週間だけ買ったのになぜすぐ壊れたの?😕😕

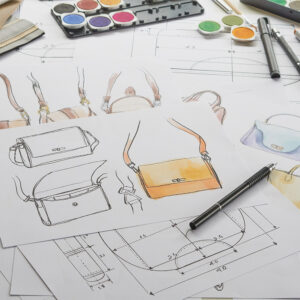

品質に不可欠の検品作業

消費者として不良品が手元に届いたらやはりどうしても落ち込みます😥

それは人間として普通のことです。

商品がすぐ壊れてしまう理由を紹介していきます。

コストダウンによる結果

企業側はどうしてもコストを抑えることに注目します。

同じ100円の物で50円のコストと20円のコスト、利益は全く違うと言えます。

よくあるのは「見えないところ」から削ります。

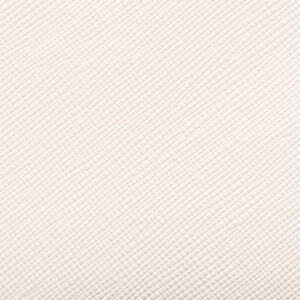

財布と言えばパーツから削ることは多いです。

理由として革は簡単に安いものでカバーすることが難しいからです。

光沢や艶、匂いなどにより、代替品を見つけるのは非常に手間がかかります。

そのため、ファスナーやボタン、ホックなどを削ることは一番早いやり方です。

製造プロセスのミス

大体工場内の流れは以下の通りになります。

「原料仕入→製造開始→工場内QC(品質管理)→第三者検品」です。

もし社内の品質管理が甘ければ、製造中に発生したミスに当然気付くことはできません。

また、コストダウンを優先に考えて第三者検品をなくし、品質が不安定になることもあります。

甘い考え方

「えーまたクレーマーが入って来た、いやだな」

会社側がもし「売ればいい」という考え方であれば、品質に関してもただのスローガンだけです。

お客さんの声に耳を傾け、今販売している商品はどのような課題を抱いているのかを常に考えないと、「商品を売ればいい」という甘い考え方になってしまいます。

Ambitionsの検品ワークフロー

安全性管理の「記事」でもAmbitionsの品質管理の流れをご紹介しましたが、改めてご紹介します。

「原料確認→生産→完成後の商品確認→検品」と書きましたら、更に細かく書きます。

「原料確認→生産→完成後の商品確認→検品→お客さんのフィードバックにより分析」です。

検品とは商品の外観やを一つずつチェックを行います。パーツの作動も確認します。

もし複雑の問題が発生した場合は第三者機関の実験室でさらにチェックを行います。

これは一番時間とお金がかかる方法ですが、一番安心できる方法です。

もしお客さんののフィードバックにより問題が発生した場合は、お客さんのトラブルをヒヤリングします。

ファスナーの不良であれば、統計データにより原料に問題があるのか、製造中による破損なのか、検品ミスなのか、問題に対して解決策を打ち出します。

例えば、原料に問題があれば、第三者機関で原料の耐久性をチェックします。

製造中でしたら、工場側と話し合い、ライン作業員の教育や意識を再度高めます。

甘い管理ではなく、時間や労力をかけてでも、0.1%でも精度や品質を高めることが重要なのです。

Ambitionsの良品率

他のサイトではあまり公開されてないと思いますが、Ambitionsの良品率は99%-99.5%です。

理想値は99.9%、もはや「最高なクオリティ」など言い過ぎてもいいくらいなのですが、

大げさなマーケティングや釣りのようなフレーズも好きではありません。

なぜなら使ってみれば、自然と「いいもの」と感じていただけるからです。

現実的に99%-99.5%、すなわち不良率は0.5%-1%前後になります。

検品は人の目でチェックするものであり、人間としてミスをするのは当然です。

もちろんたくさんミスすることはいけませんが、無理やり100%良品率にしろ!と言っても現実では無理です。

そのため、第三者機関の実験室などの手段も必要であり、原料からクオリティを把握し、検品はあくまで最後のキーパーです。